一、大豆浸泡工艺规程

1、范围

本规程规定了大豆浸泡工序的工艺流程、检验要求、操作方法。

本规程适用于本厂豆制品的大豆浸泡工艺。

2、工艺流程

大豆→进水捞除漂浮物→浸泡

3、工艺要求

3.1 大豆的加入量不超过浸泡桶容量的1/3。浸泡加水为大豆的2.0-2.5倍。

3.2 大豆浸泡程度应季节而异,夏季可浸泡至九成,冬季则需浸泡到十成。

浸泡好的大豆表面光亮,无皱皮,豆皮不轻易脱落,手感有劲。

判断方法是将大豆扭成两瓣,以豆瓣内表面基本呈平面,略有塌坑,手指掐之易断,断面已浸透无硬心为宜。

3.3 大豆浸泡时间受温度影响,温度越高浸泡时间越短,浸泡采用自然水温时,可参照表1的关系。

表1温度和时间的关系

|

季节 |

温度 |

时间(小时) |

|

春秋 |

10-12℃ |

8-12 |

|

夏 |

28-33℃ |

6-8 |

|

冬 |

0℃ |

14-16 |

4、操作方法

4.1 将大豆加入浸泡桶中,加入水至淹没大豆,用捞筛翻动大豆,使豆壳、豆杆等杂物浮出水面并用捞筛捞掉。

4.2 清除漂浮杂物后,继续加水至规定量即可。

4.3 浸泡加水时间的确定应根据浸泡所需时间和磨豆时间来决定。

二、磨浆、离心、煮浆工艺规程

1、范围

本规程规定了豆制品制浆工艺的工艺流程、检验要求、操作方法。

本规程适用于本厂豆制品及豆饮料生产用的大豆浸泡工艺。

2、工艺流程

浸胀大豆→去杂→磨豆→浆渣分离→煮浆→二次滤浆

3、工艺和操作要求

3.1放豆去杂

3.1.1 放掉浸豆水,然后打开浸泡桶上的自来水使大豆流入流淌槽和去杂槽。

3.1.2大豆通过平筛,使大豆和水分离,进入磨子漏斗。

3.1.3 在放豆过程中应及时清除去杂槽内的杂质,以防杂质混入磨子内。

3.2磨豆

3.2.1 开磨之前和磨豆结束后应把磨子和管道清洗干净。

3.2.2 磨豆时应控制随料进入的水量,使大豆的进入量衡定,并使磨糊不发热。

3.2.3 磨豆时应控制磨糊的粗细,无肉眼可见豆片,手捏不粗糙。

3.2.4 磨豆时应根据需要控制豆浆的浓度,方法是通过调节冲磨糊的三浆水的大小来控制。具体浓度见表1。

表1 豆浆的浓度

|

产 品 |

浓 度 |

|

水货类产品 |

11-12度 |

|

干货类产品 |

8-10度 |

|

注:以糖度计计 |

|

3.3浆渣分离

3.3.1 在离心之前和离心结束后,应将离心机、管道和贮浆桶清洗干净。

3.3.2 过滤采用离心分离的方法,使豆浆通过滤网,豆渣挡在网内。

3.3.3 离心机每次启动前,内胆都应冲洗干净。

3.3.4 在分离时应合理控制进浆量,使豆渣不夹浆,手捏豆腐不粘手。

3.3.5 在离心时滤网应无破洞,网孔不模糊。

3.3.6 滤出的浆应及时进行煮浆,当贮浆桶内有大量泡沫时,应加消泡剂消泡。

3.4煮浆

3.4.1 煮浆前和生产结束后将煮浆桶、管道等设备清洗干净。

3.4.2 通过调节进浆流量和蒸汽量来控制每个加热罐内的浆温,蒸汽压力应控制在2MPa,最后出浆温度控制在100℃-105℃。时间为5-8分钟

3.5 二次煮浆

3.5.1 煮浆后应用滤网进行二次滤浆,以除去熟浆中的洋渣。

3.5.2 当滤筛网孔堵塞时应及时清洗或调换。

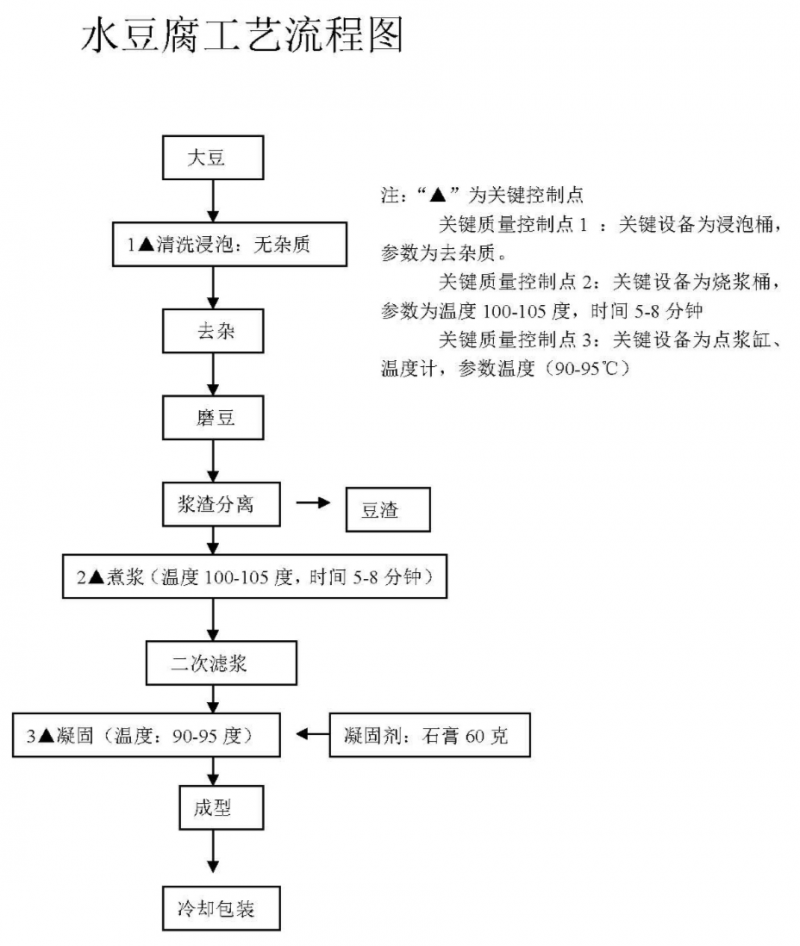

三、水豆腐加工工艺规程

1、范围

本规程规定了水豆腐的工艺流程、工艺要求及工艺配方。

本规程适用于本厂生产线上制作的豆腐产品。

2、工艺流程

熟浆→点浆→闷浆→上脑→压榨→成品

3、工艺和操作要求

3.1点浆

待煮沸后的熟豆浆降温到90-95℃左右,可加入凝固剂。

凝固剂为石膏,每箱水嫩豆腐5公斤:石膏用量60克

3.2闷浆

点浆后形成的豆腐花,应在缸内静止4-5分钟,使大豆蛋白质网结构牢固成型,有韧性,持水性增强为目的。

3.3上脑

用不锈钢勺从上而下,一片片将豆腐花平整轻放在摊好的豆腐布的箱套内,尽量使豆腐花完整不碎,达到不破坏大豆蛋白质的网状组织,从而提高豆腐的持水性。

3.4压榨成品

上脑后包好豆腐布轻轻压成型20-25分钟后,把豆腐翻转过来放进包装箱。

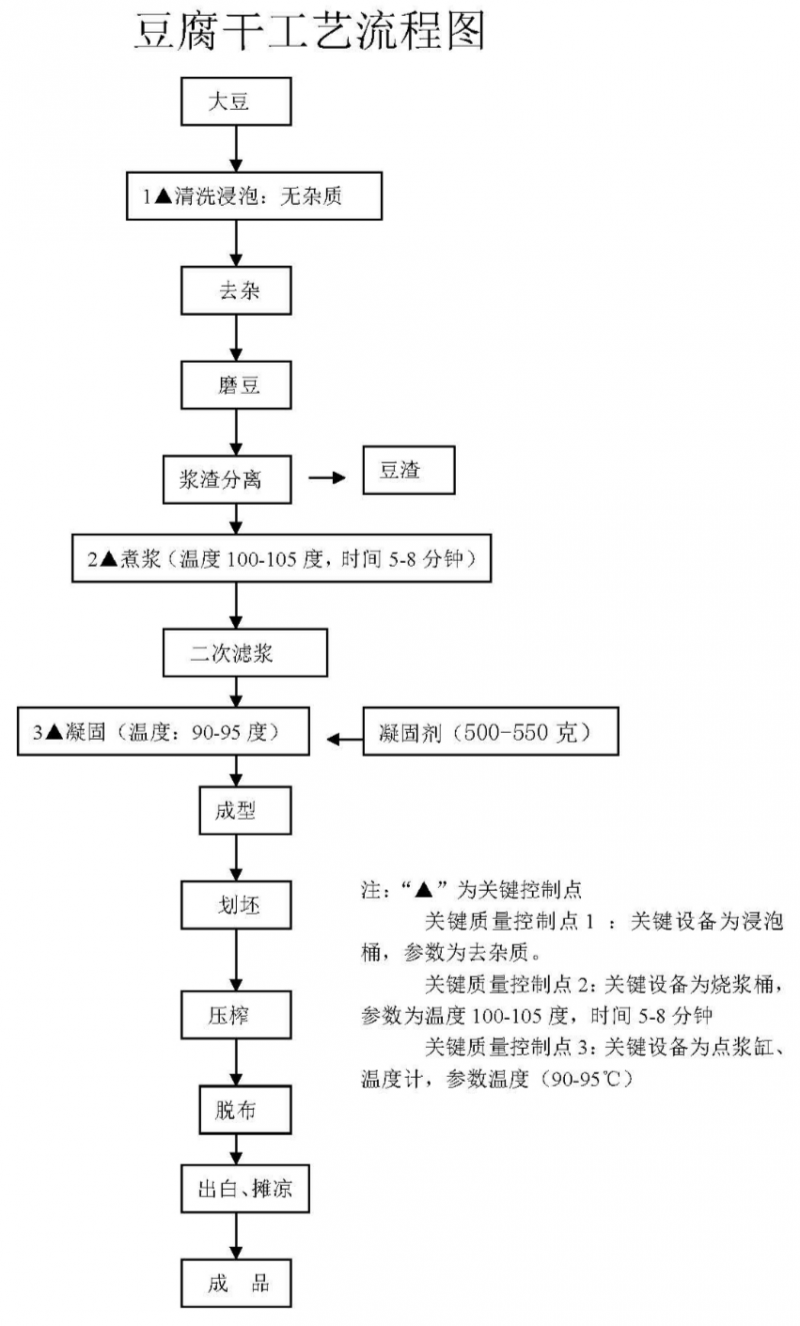

四、豆腐干加工成型工艺规程

1、范围

本规程规定了豆腐干加工成型的工艺流程、操作要求。

本规程适用于用豆花直接加压成型的豆腐干,不适用于先制成豆腐坯子再经包制压榨成型的豆腐干。

2、工艺流程

熟浆→点浆→浇制→压榨→划坯→出白→摊凉→成品

3、工艺和操作要求

3.1点浆

点浆用石膏,凝固剂用量一缸豆浆500-550克之间,豆浆应趁热点浆温度在90-95度,点好后闷浆10-15分钟。然后破脑上下翻动数次,使泔水浮出,待1-2分钟把浮在豆脑表面的泔水吸出。

3.2浇制

在压机车上放好平板和模型格及木杠,铺上豆腐布,包布四角对准木框四边,并把布压在框底部,然后把豆脑浇在模型框内,框内表面平均后把不包紧,如此反复操作将一桶豆脑全部浇完,再在最上面放一块平板移至压制机上压制。

3.3压榨

压榨时应逐步加压,不能太快,防止榨空粘布。压制时间为15-20分钟,剥布后光洁布粘布,表面淡黄。

3.4划坯

剥布后有格子的按格子划坯,无格子的按要求划坯,做到块形均匀,在划坯时应剔除次品。

3.5出白

划块后的豆腐干放入沸水中出白,煮沸5-10分钟,以除去坯子中的泔水,出锅后放到摊凉机上摊凉,使每块白干表面结皮,然后包装。

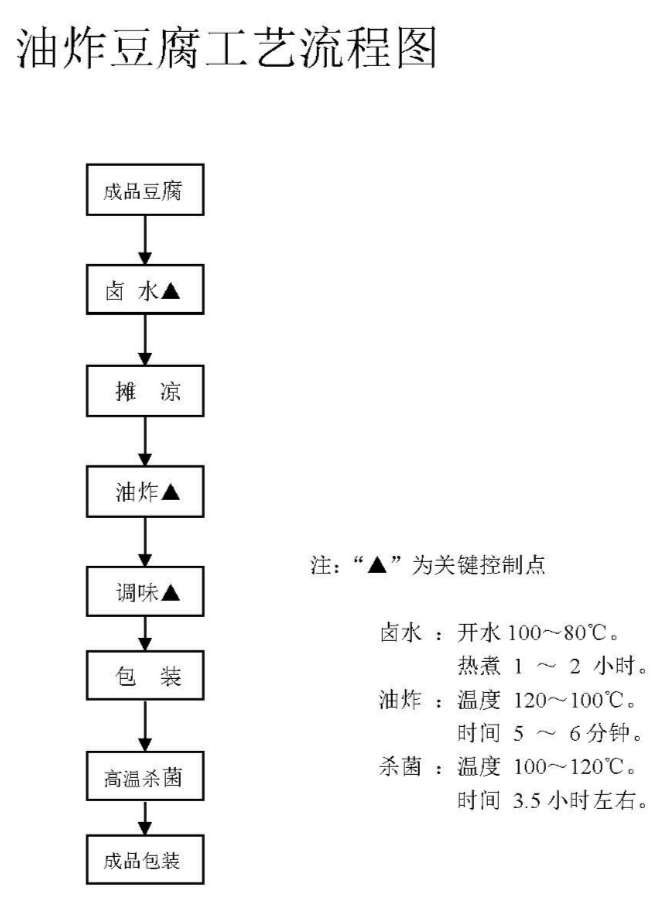

五、油炸豆腐加工工艺规程

1、范围

本规程规定了油炸豆腐加工的工艺流程、操作要求。

本规程适用于本厂生产线上制作的油炸豆腐产品。

2、工艺流程

豆腐片→卤水煮→摊凉→油炸→调味→初包装杀菌→成品包装

3、工艺和操作要求

3.1卤水热煮

先将卤水烧开温度至100℃,一次投入200~300斤(300片)豆腐片;

盖牢锅盖,并检查锅盖的密封情况,一切正常,持续加温100℃以内;

1.5小时左右出锅,并以此类推热煮。

3.2摊凉

把已卤煮过的豆腐片平整摊开放于摊凉台上,注意要分散摊开,不宜重叠,有必要时要强制降温;

直至豆腐片上没有温感。

3.3油炸

先将新色拉油注入油炸锅,油位线低于锅面15公分,以免高温溢出;

紧接盖上锅盖预热至120℃,打开油锅,用搅拌勺将上下油温搅拌均匀,若油低于100℃,则继续加温,如油温在100℃之上;

摊凉完豆腐片可以下锅油炸,一次下锅100片(10斤),5~6分钟后可以取出。

3.4调味

将油炸完豆腐片放入调味(不绣钢已卫生消毒)盆内;

然后按配方标准分别放下各种调味料,进行上下对拌,要求拌料认真仔细均匀,静止5分钟,取样品尝,味道适中即可。

3.5内包装

包装前操作工要认真做好卫生及器具的用前消毒工作,操作时戴好卫生口罩、一次性手套,包装中认真检查包装袋的质量情况,有破孔、裂缝均视不合格品,作退货处理,装袋时豆腐片放置平整,封口也要平整无皱褶漏气;

完工后的产品经检查合格后一层层叠放于食品周转框内,转下关生产。

3.6杀菌

首先对杀菌锅内的卫生情况逐一检查,卫生良好,进行高温预热至120℃停止,打开进料门,将完成上道包装工序的半成品放进杀菌锅,关上进料门,并检查其密封情况,一切正常保温100℃以上,3.5小时后取出,高温杀菌结束。

3.7 成品包装

先到包装材料间领出一天所需的包装箱,进行封箱;

按要求将杀菌冷却后的成品一一整齐地叠放在包装箱内,按要求贴好标识;

封牢箱口,送于成品仓库按规格类别存放。

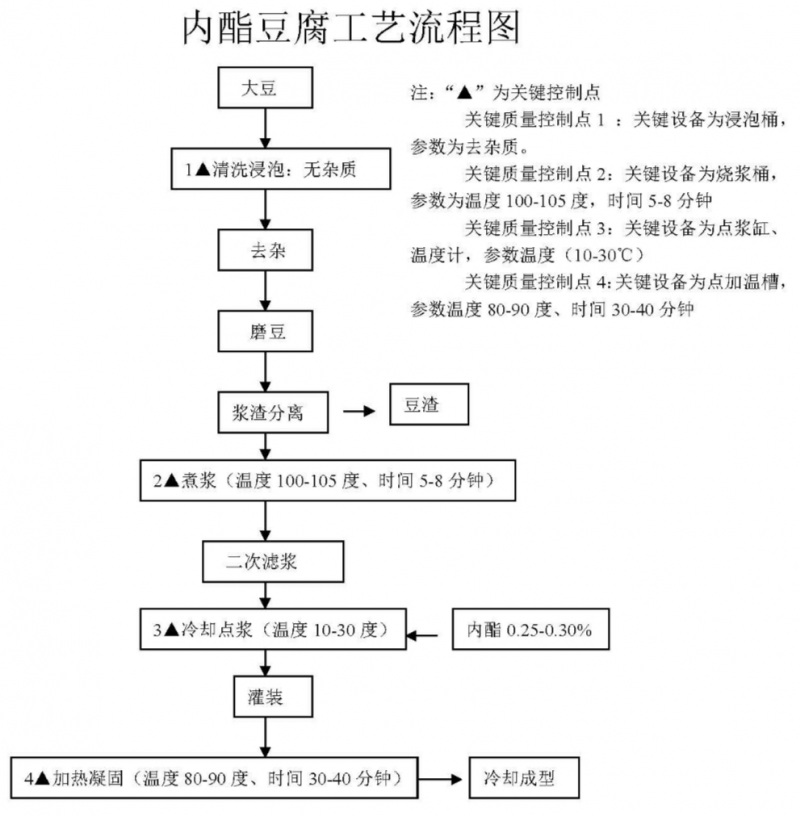

六、内酯豆腐加工工艺规程

1、范围

本规程规定了内酯豆腐的工艺流程、工艺要求及工艺配方。

本规程适用于本厂生产线上制作的豆腐产品。

2、工艺流程

煮浆→冷却点浆→灌装封口→装箱排包→加热凝固→冷却成型 →成品

3、工艺和操作要求

3.1煮浆

内酯豆浆一般采用敞口式烧煮,豆浆煮到100-105度并保温5-8分钟,闷浆2分钟最为理想。煮好的浆不能存放过长,要做到现打现煮,否则,因时间过长会导致原浆变性或蛋白质流失。

3.2冷却点浆

在冷却前应用热开水将贮浆桶、热交换器、灌装机、管道等进行消毒。生产结束后,应将上述设备清洗干净。

冷却设备采用热交换器,冷却后浆温应在10-30℃。

点浆用葡萄糖酸-δ-内酯作凝固剂,添加量:豆浆浓度9-10度为0.25-0.26%,豆浆浓度11-12度为0.27-0.28%,豆浆浓度13度为0.29-0.30%。

点浆时先用少量水将凝固剂化开,边搅拌边加入浆中,使凝固剂和豆浆混匀均匀。

点浆后的豆浆应及时灌装,以防凝固。

3.3灌装封口

在灌装前应对灌装机及相关管道、容器进行清洗,用热水消毒。生产结束后应进行清洗。

在灌装时浆应灌满,消除泡末。

在封口时,盖膜应对准,封口应牢固不皱。

3.4装箱排包

装箱排包应摆放整齐。排包时应剔除破包、漏包。

3.5加热凝固

加温槽水温必须保持80-90℃。加温时间为30-40分钟为宜。

3.6冷却成型

加热结束后,将箱叠放整齐,冷却至常温或冷藏。

七、油炸用油质量控制规程

1、范围

本规程规定了油炸用油的质量控制要求。

本规程适用于本厂炸豆腐泡在生产过程中用油的质量控制。

2、要求

油炸豆制品不合格的主要原因是过氧化值和酸价超标,产生的原因是使用的油脂新鲜程度不高,长时间反复使用油炸用油所致。所以油炸用油的质量直接影响到本厂产品的质量安全,本厂结合实际情况对油炸用油做出以下要求:

2.1每天第一锅生产用油必须使用新鲜的色拉油,严禁使用或添加前一天的使用过的剩油。

2.2每油炸一锅豆腐泡必须及时捞出杂质,保证油质的干净。

2.3加工过程中应及时向油锅内添加新鲜色拉油,确保生产正常进行。

2.4为节约用油对加工剩余量不大的时候应根据实际需要添加新鲜色拉油,避免油的浪费。

2.5每天加工完成后把锅里的油及时清理到废油回收桶内。

八、管道设备容器清洗消毒规程

1、适用范围

本制度规定了豆制品生产用的管道、设备、容器工具进行清洗消毒的方法和要求。

2、清洗消毒原则

在整个清洗消毒过程中,严格按照制度执行,确保管道、设备、容器工具清洗消毒达标,不得残留消毒液,不得造成二次污染,影响产品质量。

3、清洗消毒范围

3.1生产管道

3.2生产设备

3.3容器工具

4、清洗消毒方法

4.1生产管道

4.1.1每天生产结束后先用清水冲洗管道,然后用碱水(配比为100水:1纯碱)冲洗管道对管道进行消毒。最后再用清水冲洗干净,要求不得残留消毒液。

4.1.2 每天生产前再用清水冲洗一遍管道。确保管道的卫生达到加工要求。

4.2 生产设备

4.2.1生产结束后用碱水(配比为100水:1纯碱)擦拭然后用清水清洁

4.2.2每天生产前再用清水擦拭一遍。确保生产设备的卫生达到加工要求。

4.3容器工具

4.3.1每天生产结束后用清水清洗,然后用碱水(配比为100水:1纯碱)浸泡进行消毒(浸泡时间5-10分钟)。最后用清水清洗干净,要求不得残留消毒液。

4.3.2 每天生产前再用清水清洗一遍。确保容器工具的卫生达到加工要求。

5、清洗消毒要求

5.1 各工段人员负责各自工段的清洗,消毒卫生工作。

5.2 各种清洁容器、工具应保持卫生并定点存放。

5.3由车间主任负责监督每个过程的实施,并详细记录在《管道设备容器清洗消毒记录》上。

手机版

手机版